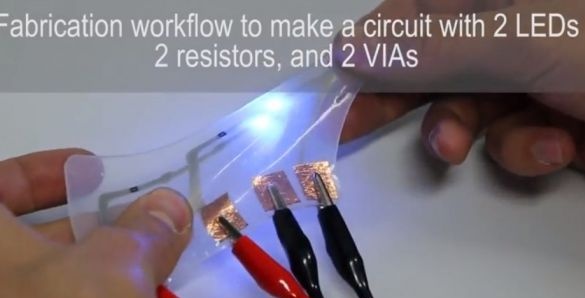

Dieser Artikel beschreibt, wie man macht elektronisch Geräte auf Silikonbasis. Diese Arbeit wurde von einer Gruppe belgischer Wissenschaftler der Universität Hasselt vorgestellt, um alle vertraut zu machen. Verschiedene elektronische Komponenten LEDs, Mikrocontroller, Ein- und Ausgabegeräte, Netzteile usw. können in Silikongeräte integriert werden. kombiniert in einem biegsamen und dehnbaren Silikongehäuse.

Das in diesem Artikel vorgestellte Gerät dient eher zu Bildungszwecken, wenn es darum geht, solche Schaltungen herzustellen.

Schauen wir uns ein kurzes Video an.

Wie Sie sehen können, ist das Gerät gedehnt, komprimiert und funktioniert weiterhin ordnungsgemäß. Natürlich werden diese Technologien bereits in der Industrie eingesetzt, aber solche Geräte können hergestellt werden und mit seinen eigenen Händen.

Der gesamte Vorgang dauert nicht länger als 2 Stunden, wenn Sie über alle erforderlichen Werkzeuge verfügen und Silikon mit einer Aushärtungszeit von 15 Minuten verwenden.

Trotz der Tatsache, dass das Design recht einfach ist, eignet sich diese Technologie für viele Arten von SMD-Komponenten und eine beliebige Anzahl von Schichten.

Am Ende des Artikels werden mehrere Links zu einer detaillierteren Beschreibung dieser Technologie sowie ein Video des Herstellungsprozesses solcher Geräte gegeben.

Werkzeuge und Materialien:

-Laser-Geräte

- Acryl 3 mm (2 Quadrate 280 x 280 mm);

-Schwarzer Vinylaufkleber (Sie benötigen 4 Quadrate ca. 260x260 mm)

- Sperma für Schimmelpilze (oder);

-Pencil;

- weiche Konstruktionsrolle;

-Silikonprimer (oder);

- Zweikomponenten-Silikon (oder);

-Zwei LEDs;

-Zwei 100 Ohm Widerstände;

- Kupfer, Aluminiumband oder -folie;

-Tape;

-Befestigung mit einstellbarer Klingenhöhe (siehe Schritt 5);

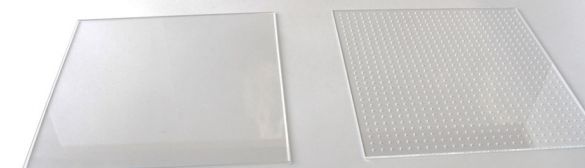

Erster Schritt: Acryl

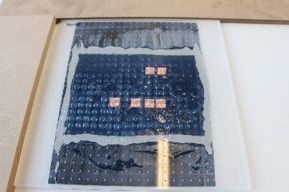

Zuerst müssen Sie zwei Acrylplatten vorbereiten. Die Größe der Platten für dieses Armband beträgt 280 * 280 mm. In einer Platte müssen Sie Löcher über die gesamte Oberfläche bohren.

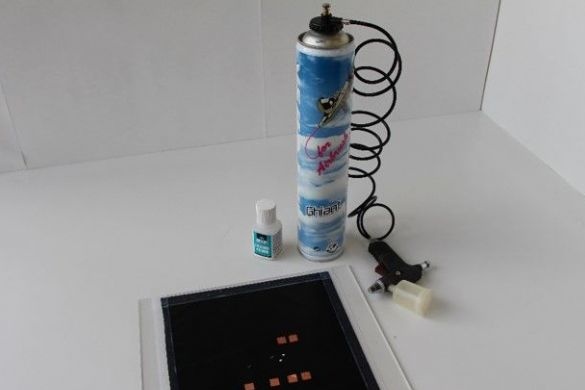

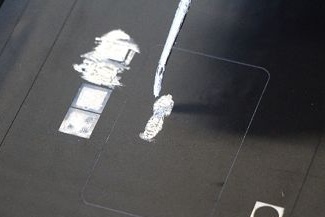

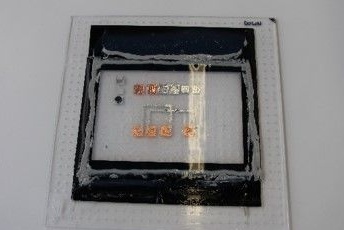

Schritt zwei: Untere Platte

Eine Schicht Formflüssigkeit wird auf die Acrylplatte gesprüht (ohne Löcher). Dann wird eine Vinylfolie geschnitten, die etwas kleiner als die Platte ist, und auf die Platte geklebt. Der Film sollte gleichmäßig und ohne Falten auf dem Teller liegen. Die Kanten des Films werden mit Klebeband fixiert. Dann wird der Film in zwei Schichten gesprüht, ein Spray für Formen. Mit einem Cutter wird ein Gerätediagramm angewendet. Sie müssen den Film nicht schneiden, nur eine Zeichnung. Dann in zwei Schichten gesprüht.

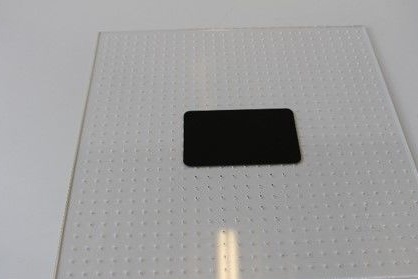

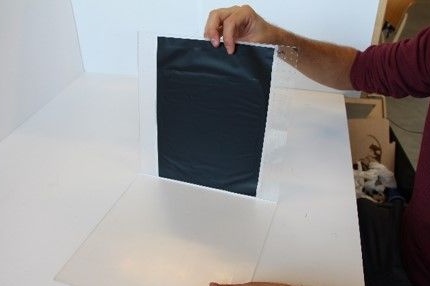

Schritt zwei: Vorbereiten der oberen Platte

Jetzt müssen Sie die obere Platte vorbereiten. Klebt einen Film auf die obere Platte. Schneiden Sie den Film mit einem Cutter in der Mitte entsprechend der Größe des Geräts + 5 mm auf jeder Seite. Entfernt überschüssigen Film.

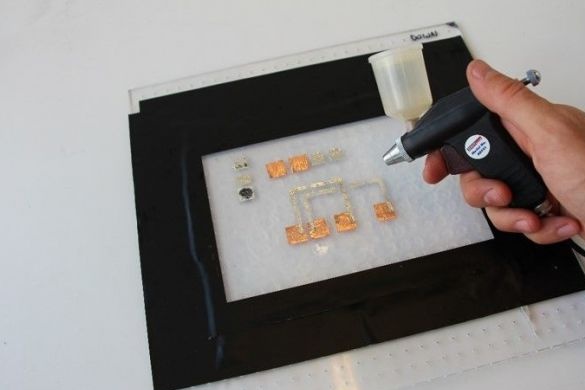

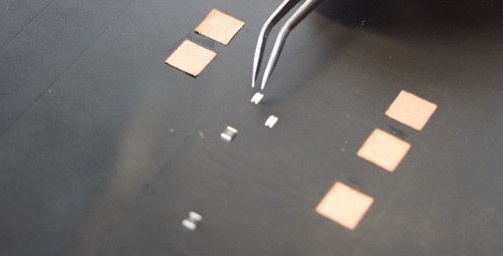

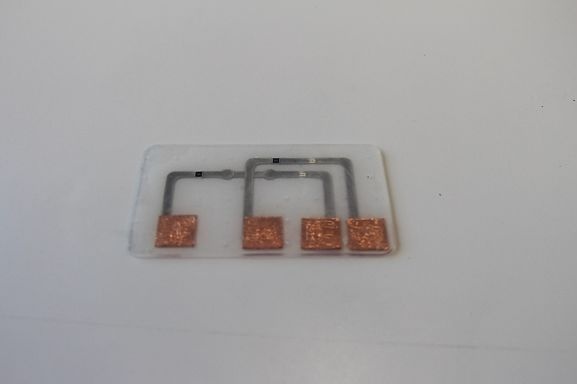

Schritt drei: Installieren Sie elektronische Komponenten

Auf der unteren Schicht ist es nun gemäß dem Diagramm erforderlich, die Elektronik zu platzieren. In diesem Fall sind dies LEDs, Widerstände und Kontakte. Für solche Geräte müssen Sie SMD-Komponenten verwenden. Größe 2010 wird empfohlen. Der Abstand zwischen den Kontakten sollte mindestens 0,8 mm betragen. SMD-Komponenten werden mit den Kontakten nach unten auf der Folie befestigt.

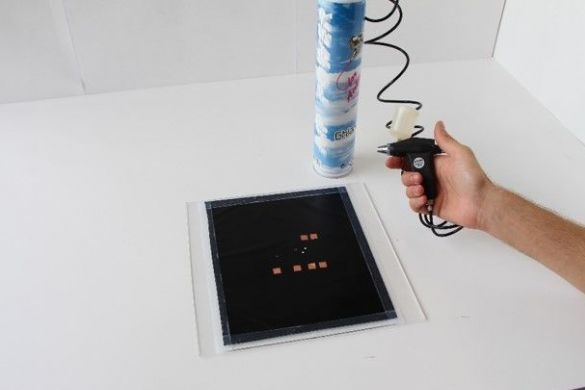

Schritt vier: Grundierung

Mit den installierten elektronischen Bauteilen muss eine Grundierung auf die Bodenplatte aufgetragen werden.

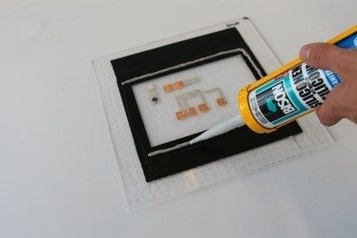

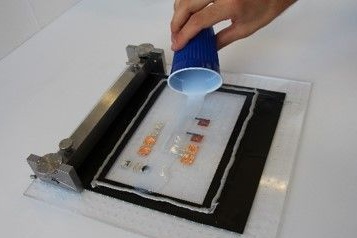

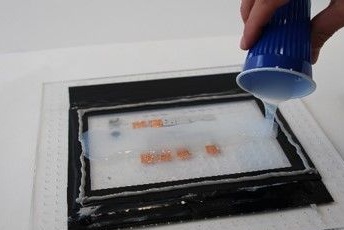

Fünfter Schritt: Erste Schicht

Dann können Sie beginnen, die erste Ebene zu füllen. Entlang des Umfangs der zu gießenden Form muss eine Seite aus Gebäudesilikon hergestellt werden. Dann mischen Sie die beiden Silikonkomponenten und gießen in die Form. Die Schichtdicke sollte 0,3 mm größer sein als die dickste elektronische Komponente. In diesem Fall ist es 1 mm. Diese Dicke wird mit einem speziellen Gerät mit einstellbarem Abstand zwischen Klinge und Oberfläche erreicht. Nach der Bildung der ersten Schicht muss gewartet werden, bis sie getrocknet ist.

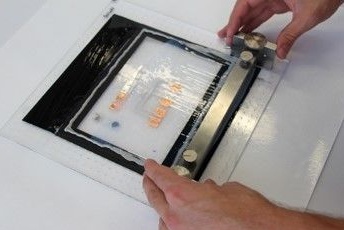

Schritt sechs: Deckplatte

Jetzt müssen Sie eine Platte mit Löchern oben installieren, alles umdrehen und die Bodenplatte und die Folie entfernen. Dazu werden folgende Aktionen ausgeführt:

1. Ein Primer wird auf die obere Platte aufgetragen.

2. Der Vinylfilm wird entfernt.

3. Geschiedenes Zweikomponenten-Silikon.

4. Tragen Sie Silikon auf die ausgehärtete Form auf.

5. Auf dem ersten Blatt ist ein zweites mit Löchern installiert

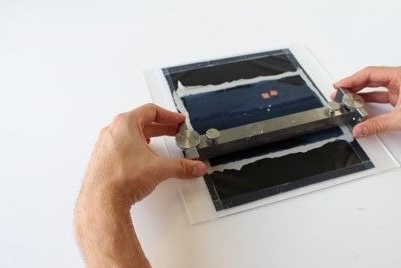

Als nächstes müssen Sie die beiden Blätter genau übereinander kombinieren und auf das Blatt drücken, damit das Silikon durch die Löcher zu quetschen beginnt. Richten Sie es erneut aus und warten Sie, bis das Silikon getrocknet ist.

Siebter Schritt: Entfernen der Bodenplatte

Drehen Sie anschließend die Platten um und entfernen Sie vorsichtig die Bodenplatte und den Film. Bei Bedarf können Sie ein Messer verwenden. Nach dem Entfernen der Folie müssen Sie mit einem Multimeter überprüfen, ob Silikon nicht auf die Kontakte der elektronischen Komponenten gelangt ist.

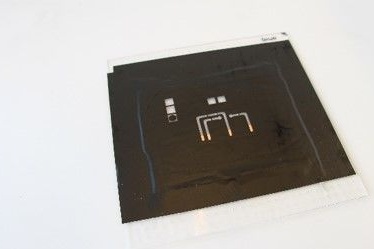

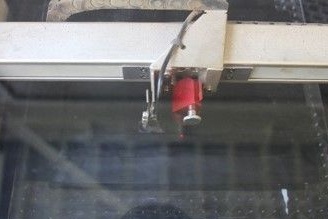

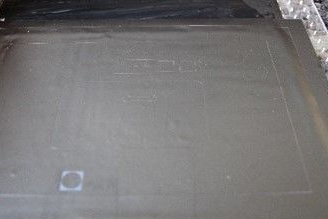

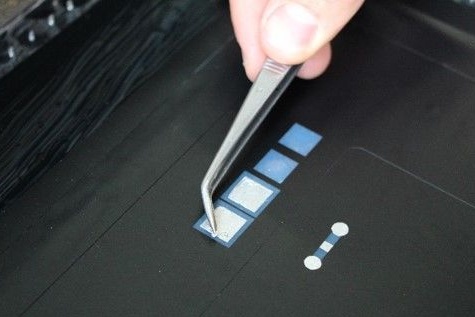

Schritt acht: Laserschneiden

Als nächstes müssen Sie einen neuen Film auf die Oberfläche kleben, alles in den Cutter legen und die Spuren schneiden. Wenn die Ebenen nicht versetzt sind, werden die Spuren genau gemäß dem Schema platziert. Andernfalls ist eine Anpassung erforderlich.

Schritt neun: Obere leitende Schicht

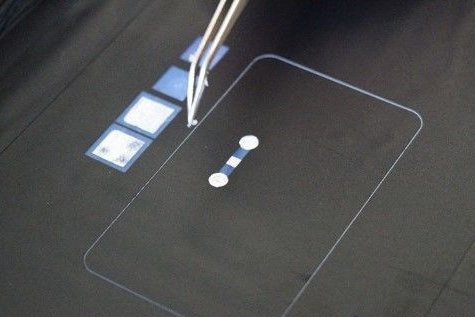

Es ist notwendig, dass der Film fest auf der Oberfläche sitzt und das Metall nicht darunter austritt.

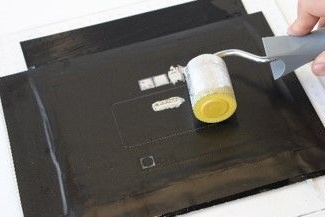

Zuerst müssen Sie die Spuren mit Alkohol entfetten. Tragen Sie dann mit einem Pinsel flüssiges Metall auf die Schienen und Pads auf. Mit einer weichen Walze rollt das Metall auf der Oberfläche. Der innere Film wird entfernt, dann der äußere. Jetzt müssen Sie die Spuren mit einem Multimeter klingeln.

Schritt 10: Zweite Silikonschicht

Ein Primer wird auf die Oberfläche des Geräts aufgetragen.

Nachdem der Primer getrocknet ist, muss eine Seite hergestellt, das Silikon ersetzt und auf die Oberfläche gelegt werden. Die Vorgänge sind die gleichen wie in den vorherigen Schritten. Die wichtigste Schichtdicke. Die vorherige Schicht betrug 1 mm (LED 0,7 mm + 0,3 mm). Eine neue Schicht mit einer Dicke von 0,5 mm wird gegossen, um Unregelmäßigkeiten im flüssigen Metall auszugleichen. Das heißt, Die Dicke der beiden Schichten beträgt 1,5 mm.

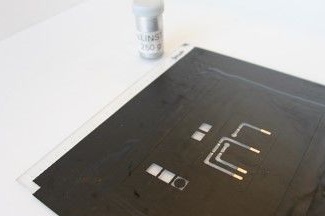

Schritt elf: Schablone für die zweite leitende Schicht

Ferner werden die Aktionen früher wiederholt.

Der Vinylaufkleber wird abgeschnitten und auf die Oberfläche geklebt. Die Spuren werden nach dem Muster geschnitten. Der Vinylfilm wird an den Spurenpositionen entfernt.

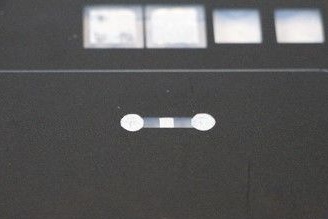

Schritt zwölf: Verbinden der leitenden Schichten

Jetzt müssen Sie Löcher in das Silikon zwischen den Schichten auf dem Fräser gemäß dem Diagramm schneiden. Nach dem Zahnen wird das Silikon aus den Löchern entfernt.

Schritt 13: Die zweite leitende Schicht

Die zweite Schicht wird auf die gleiche Weise wie die erste aufgetragen. Entfetten, Bürsten, Walzenwalzen und Entfernen von Vinyl.Wenn alles richtig gemacht ist, sollte das flüssige Metall durch die Löcher die beiden leitenden Schichten verbinden.

Schritt vierzehn: Die letzte Silikonschicht

Nach der bewährten Technologie wird nun die letzte Silikonschicht mit einer Dicke von 0,5 mm gegossen. Somit beträgt die Gesamtdicke der hergestellten Vorrichtung nur 2 mm.

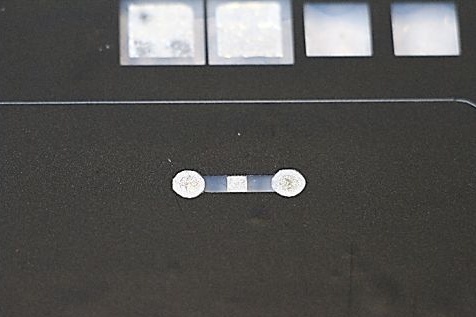

Schritt 15: Kontakte

Wie bereits erwähnt, können Sie in solche Silikongeräte Batterien und andere elektronische Komponenten einlegen. Dieses Gerät wird von einer externen Stromquelle gespeist. Um auf die Kontakte zugreifen zu können, müssen Sie die Kontakte am Laserschneider ausschneiden und das Silikon entfernen. Dann müssen Sie Lötmittel auf die Kontakte auftragen.

Schritt 16: Entfernen der oberen Platte

Da der Primer nur an den Kanten der oberen Platte aufgetragen wurde, sollte sich der mittlere Teil leicht von der Platte trennen lassen. Sie müssen nur das Brett entlang der Kontur abschneiden und eine Kante von der Platte abhebeln.

Jetzt muss das Gerät noch an eine Stromquelle angeschlossen und überprüft werden. Wenn alles richtig gemacht ist, kann ein solcher Stromkreis einer halben Spannung standhalten, ohne die Kette zu beschädigen.

Links zu Informationsmaterial des Autors ,,,.

Video zur Herstellung elektronischer Silikongeräte.